碳纖維復合材料(包括碳/碳復合材料和碳/碳化硅復合材料)是指用碳纖維或石墨纖維為增強相,以碳化硅、石墨化的樹脂或用化學沉積的碳作為基體的復合材料。這種復合材料具有散熱快、溫度上升慢的特點,加上它耐高溫、質量輕、抗腐蝕、較低的線膨脹系數、尺寸穩定、抗熱振和抗燒蝕等有點,因此,特別適合于制造高速車輛及飛機的剎車系統、導彈頭、火箭的鼻錐和噴管喉襯、航天飛機的鼻錐和翼前緣以及透平引擎部位等部件。尤其是最近波音公司推出的新一代787客機,大量采用新型碳纖維復合材料,機身重量減輕,耗油量減少,整體機身的強度卻得到明顯加強。此外,由于其特別低的中子激活能、低的原子序數以及很高的熔點和升華溫度,因此還特別適合于制造核聚變反應堆中的部件。

在外太空探測器和熱核反應堆中,碳纖維復合材料因強度高、質量輕、導熱性能出眾而在熱控制系統中得以應用,這使它與其它金屬的連接結構成為人們的 必然考慮。由于碳或碳化物的熔點很高,因此不能用熔化焊的方法來進行焊接,只能采用釬焊或擴散焊等特殊辦法;碳纖維復合材料的線膨脹系數低于大多數金屬材料,接頭極易在熱應力作用下產生裂紋或斷裂;碳纖維復合材料加熱過程中會釋放出大量的氣體,嚴重影響焊接工藝過程和接頭質量,導致接頭中產生大量氣孔和裂紋。

由于碳纖維復合材料屬于非金屬材料,釬焊非常困難,一般采用預先在碳纖維復合材料上采用鍍敷、燒結、沉積等方法在表面上處理上一層金屬粉末,然后再進行常規的釬焊。還有一種方法是根據Ti,Zr等金屬具有較大的活性,能夠與非金屬在高溫條件下發生反應,來實施的釬焊方法,稱為活性金屬方法,活性金屬法釬焊有三種方式:

(1)將鈦或鋯以墊片方式直接放在碳纖維復合材料間進行釬焊;

(2)將鈦或鋯的細粉或鈦或鋯的氫化物,預先涂在待連接面上,再放上釬料進行釬焊;

(3)用含鈦和鋯的活性釬料直接進行釬焊。

含鈦的釬料都比較脆,難以加工成形,常常做成雙層或多層釬料。如Cu-Ti釬料制成雙金屬片,銀銅鈦釬料制成以鈦為芯,外包復銀銅合金的絲狀等。含鈦的釬料還常常制成粉末狀使用。活性金屬法的缺點是,釬焊時對真空度和保護氣氛的純度要求很高。釬焊真空度應不低于1023Pa。 碳纖維復合材料由于制備周期長、工藝復雜、成本高等因素,應用范圍僅限于軍事、高科技等領域,其與銅、鈦等金屬的連接技術研究也僅僅局限在國內外部分科研單位。目前,關于這方面的資料尚不多見。

熱控制系統在航天領域和核工業工程中有著重要的應用,它的設計和制造經常要用到碳或碳纖維復合材料與銅之間的連接。這是因為,碳纖維復合材料與銅的連接結構不但具備良好的導熱性能,而且,相對于單純的銅結構來說,大大降低了結構重量;此外,由于兩種材料導熱系數相近,在釬焊和使用過程中,不會導致較大熱應力的產生。

其中,碳/碳復合材料與銅主要采用釬焊進行焊接,50%(質量分數)Cu2Pb最早被用來作為釬料,在710℃釬焊冷卻后,釬料與復合材料、銅形成連續的連接界面,但是強度不是很高。后來,人們發現,Ti,Zr等過渡元素,具有很強的化學活潑性,在液態時能與碳元素發生反應。添加少許的活性元素制成的活性釬料,可以直接潤濕碳/碳復合材料的表面并完成與其它金屬的連接。活性金屬釬料法釬焊需要在真空爐或高純度惰性氣氛中進行,通常一次即可完成釬焊連接。

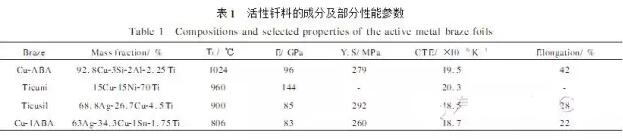

近年來,銀基、銅基活性釬料已經開始商業生產,并應用在碳/碳復合材料或陶瓷基復合材料與銅的連接上,見表1。比如,Cu-ABA(92.8Cu-3Si-2Al-2.25Ti)已經用來釬焊碳/碳復合材料與無氧銅。釬焊前,首先用超聲波清洗材料約十分鐘,將0.1mm或0.2mm厚的釬料箔放入試樣中間,在試樣頂部向下施加6×10-3MPa的壓力,以450℃/h的速度加熱,在970℃和980℃保溫011h,釬焊溫度約為1030℃,真空度不低于2×10-3Pa,快速冷卻到900℃,其后冷卻速度降為180℃/h。碳/碳復合材料與銅可以形成很好的冶金結合,無任何氣孔和微裂紋。

利用15Cu-15Ni-70Ti,68.8Ag-26.7Cu-4.5Ti, 63Ag-34.3Cu-1Sn-1.75Ti,也可以獲得碳/碳復合材料與Cu的良好界面。其中,Ag2Cu2Ti是一種活性釬料,在真空下進行釬焊,釬焊溫度選在820℃左右,可以獲得較高強度的接頭;但由于在核輻射下Ag會轉變成Cd,使接頭性能下降,因此含Ag的這種接頭不能用在核聚變裝置中。用Ti作釬料可解決該問題。Ti作釬料釬焊銅和碳/碳復合材料時,可采用共晶擴 散工藝,通常在真空下進行,典型焊接參數為:T=1000℃,t=300s,最好在試樣上加一定的壓力。研究表明,在同樣的焊接條件下,直接在碳/碳復合材料與銅之間插入Ti箔進行擴散釬焊時,接頭強度較低;對碳/碳復合材料表面進行預鍍處理后,接頭強度較高;而采用預涂Cu2Ti膏后,接頭強度最高。

用49Ti-49Cu-2Be釬料連接低密度的碳/碳復合材料與銅時,首先要在復合材料的表面涂上一層有機材料(如樹脂等),在1600℃高溫的真空或氬氣保護環境里使有機材料發生碳化,提高復合材料表面碳層的密度,防止釬料熔化后滲入;然后將釬料以焊膏的形式涂在復合材料的表面,在真空條件下加熱至980℃,保溫5min,所得接頭強度遠遠高于母材強度。值得指出的是,這種釬料還適合連接低密度的碳/碳復合材料與鋼或者陶瓷。

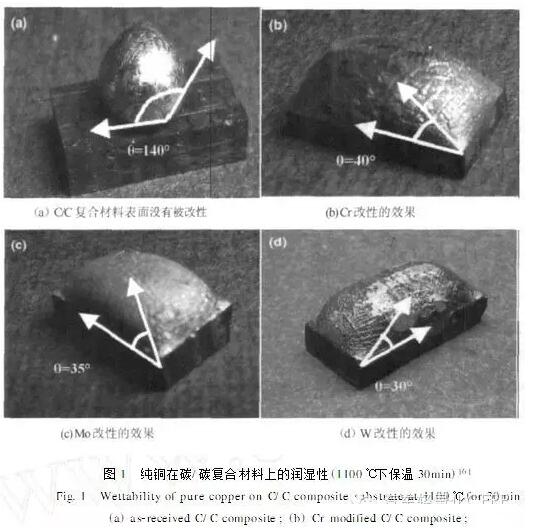

ITER分流裝置中的熱管為了具備高強度和高導熱性,通常是由最外層碳/碳復合材料包覆著銅合金。Pietro1 Appendino通過對碳/碳復合材料表面改性,直接將銅澆鑄在表面。他認為,選用的ⅥB元素(如Mo,W,Cr)很容易與碳生成碳化物,而這些類似金屬的碳化物易于被熔化的銅所潤濕;各元素對復合材料表面改性后,銅的潤濕效果也不同(圖1)。

在連接實驗中,先將Cr和Mo以粉末的形式混合,涂敷在碳/碳復合材料表面,在真空或氬氣保護下,將溫度升至1300℃以上,保溫1h,確保形成碳化層;然后將表面改性的碳/碳復合材料與銅合金放入一個石墨容器中,在1100℃下保溫20min,最終所得試樣強度可達到33MPa左右。在碳/碳復合材料表面機械打孔約100~200 μm深,再將碳/碳復合材料與銅合金焊合在一起,然后在室溫情況下作剪切強度測試。經與未做表面打孔的試樣強度對比,Pietro1Appendino等人發現,雖然熔化的銅滲入了孔洞,但是對接頭強度的提高不是很明顯,并認為這一工序可以在工藝過程中省略。

利用膠接也可將碳纖維復合材料與銅連接起來。這類接頭一般用于導電結構,因此要利用導電黏劑進行膠結。例如,可采用DAD系列導電膠進行膠結,涂膠并貼合后,在60℃下固化5h。如果提高固化溫度,固化時間可縮短。

由于碳纖維復合材料耐高溫、密度低,成為火箭、衛星等航天工具燃燒室材料的首選;而鈦及鈦合金作為高強度、低密度的材料,在航天工業中已經有著廣泛的應用,因此,為了滿足實際工程上的需要,將這兩種材料連接在一起也就成了必然。

傳統的釬焊工藝是通過提高焊接溫度來提高焊料對材料的潤濕性,增加焊接強度。這些工藝的焊接溫度一般在1100~1500℃,而這個溫度超過了鈦合金的相變溫度,會導致鈦合金的性能下降。通過焊前對碳纖維復合材料表面改性,即在碳纖維復合材料表面擴 滲、沉積一層厚3 μm的金屬梯度層Ni,使它們之間形成擴散層,再沉積一層2 μm的TC4鈦合金層,采取高真空工藝在2×10-3Pa的真空下,用銀基鉛焊料只需在800~850℃的溫度,保溫15min,就可以得到剪切強度為48MPa的焊縫。

相對于鎳基或者鈦基釬料來說,銀基釬料具有更 低的釬焊溫度。將Ag-26.7Cu-4.6Ti制成50 μm厚的釬料箔,夾在C/SiC復合材料與TC4之間,材料在焊接之前均經過砂紙的打磨和超聲波清洗,在860~1000℃下釬焊,保溫3~30min,加熱速度在30℃/min,真空度不低于1×10-4MPa。圖2為接頭的金相組織照片,可以看到,Ag-26.7Cu-4.6Ti釬料出現了向C/SiC復合材料滲透的現象;釬料與鈦合金的界面相對比較光滑平整,并且沒有金屬間脆性相的產生。至于釬料組織上的黑色“斑點”,可能是釬焊過程中產生的微小空洞,由于空洞很少,而且不連續,沒有在界面上生成,所以,其對釬焊焊縫的強度影響并不明顯。

YouqiongQin將釬焊時釬料和母材相互擴散的過程分為五個階段,即:

(1)釬料與母材的物理接觸;

(2)原子層面上的擴散;

(3)反應層的生成;

(4)反應層的沉積增厚;

(5)反應層凝固和Ag的析出。

此外,釬焊溫度和保溫時間對接頭的強度都有影響:當釬焊溫度較低或保溫時間過短時,原子間的相互擴散和反應尚不充分;反之,則會產生過量的金屬間化合物,這些都會導致接頭性能下降。

在Ag2Cu2Ti釬料中添加一定量的短碳纖維,可以有效地提高接頭的抗剪切強度。例如,當釬料中的碳纖維體積分數占到12%時,900℃保溫30min,碳/碳化硅和Ti-6Al-4V的接頭剪切強度可以達到84MPa。碳纖維的熱膨脹系數(CTE)比較低,當碳纖維在釬料中的體積分數提高時,可以有效地降低接頭的熱應力,造成釬料的流動性下降;但是,當碳纖維的比例過高時,會與釬料中的活性元素Ti反應過量,引起釬料在復合材料上潤濕性的下降。

TiCuNi與TiCuSil這兩種活性釬料應用到鈦管與碳/碳復合材料基片的釬焊,抗拉強度較Ag-26.7Cu-4.6Ti偏低。釬料在釬焊過程中并沒有滲入到復合材料中去,這可能是由于TiC等金屬間化合物在界面形成了連續過渡層的緣故,阻礙了釬料的滲入。當復合材料中的碳/碳束的方向垂直于鈦管時,抗載荷能力要優于其方向平行于鈦管時。

宇航用粘結劑EA934NA可以用來粘結Ti-6Al-4V與C/C-SiC復合材料。但是,膠結所受外界影響因素較多(如膠結的溫度,暴露時間的長短),必須有一個合適的工藝參數;否則,接頭的強度甚至會降低40%~50%,原因是受外界環境的作用,可能會在接頭區域產生氧化物或者碳化物,從而弱化接頭強度。

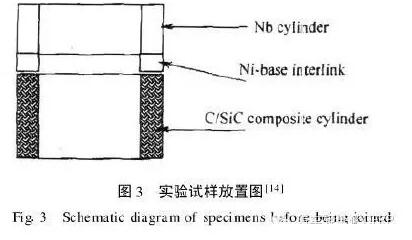

為了得到使用溫度較高的連接件,以滿足碳纖維材料的應用需求,童巧英等人采用一種熔點較高的Ni基連接劑作中間層,用液相滲透方法對用二維和三維編制的碳/碳化硅復合材料與金屬鈮進行連接。金屬鈮、碳/碳化硅連接試樣及中間層均制成圓環狀,如圖3所示放置。在1300℃、連接時間45min、真空狀態下進行連接,所施壓力為20MPa。結果發現,二維碳/碳化硅復合材料與金屬鈮的連接在從連接高溫降到室溫過程中已發生破壞,金屬鈮環與二維編織碳/碳化硅復合材料環發生脫離現象,而三維編織碳/碳化硅復合材料與金屬鈮環連接良好。這是因為,一方面,相對于三維碳/碳化硅復合材料,二維碳/碳化硅復合材料與金屬鈮的熱膨脹系數差異更大,使得在接頭產生較大的殘余熱應力,降低了連接性能;另一方面,是由于二維碳/碳化硅復合材料纖維相對于連接面的垂直度不高,使得連接較弱。

將240μm的純銅箔和40μm的鈦箔疊放在一起,插在32D的碳/碳化硅復合材料、金屬鈮之間,其中,銅箔與金屬鈮相接觸。在真空度不低于312×10-3Pa時,該工藝過程分為兩個步驟:

(1)溫度升至800℃,保溫30min,施加6MPa的壓力,首先實現金屬銅與鈮的固相擴散連接;

(2)1020℃保溫8~120min,施加0.01~0.05Mpa的壓力,在這個階段,銅與鈦形成了共晶合金。Cu-Ti合金在活性元素鈦的作用下,潤濕鋪展在碳/碳化硅復合材料表面,并滲入其內部,形成“釘扎效應”。富余的銅與金屬鈮形成致密的界面層,由于其材質較軟,可以起到減少殘余熱應力的作用。1020℃保溫60min,接頭的剪切強度達到了3411MPa。

銀基、銅基等活性釬料的釬焊溫度,相對于鋁合金的熔點較高,因此,采用以上的高溫釬焊方法來連接就不合適了。HweKweon等人對碳纖維復合材料與鋁合金7075-T62分別以膠接、螺栓連接以及混合(膠接加螺栓連接)連接三種方式進行連接。他們發現,在混合連接實驗中,當粘結劑是FM73時,接頭的強度主要由粘結劑的本身強度來決定;當粘結劑是EA9394S時,螺栓接頭的強度則起到主要決定作用。通常,當機械連接強度大于膠結時,它們的混合連接強度要大于單獨的機械螺栓連接;反之,它們的混合連接強度要稍小于單獨的機械螺栓連接。

將3D碳纖維復合材料與鋁合金2024-T3雙缺口對接,接頭用高溫環氧樹脂粘結劑連接,在室溫下固化24h。分別在室溫下和250℃對該接頭做雙面剪切實驗,結果在室溫條件下,其接頭抗剪切強度最高可達20MPa左右,且在復合材料上發生斷裂;在250℃下只有315MPa,并在接頭發生斷裂。經熱循環實驗后,熱應力極大地減小了接頭抗剪強度,接頭甚至會在實驗過程中自然斷開。

碳/碳復合材料與鎳在真空射頻加熱爐中,在一定的溫度和壓力下,也可以連接在一起。其中,當碳纖維伸展方向與接頭的斷面相垂直時,接頭的強度較

高;而當纖維與接頭斷面相平行時,由于結晶各向異性導致接頭強度不理想。接頭的屈服強度受到加熱溫度、保溫時間以及所施加的壓力等因素的作用,因為這些都影響到母材表面原子之間的擴散與反應。

碳纖維復合材料也可以和不銹鋼連接在一起,不過由于熱膨脹系數不匹配,需要在這兩種材料之間添加中間層以減小熱應力。

6 碳碳復合材料與金屬接頭的力學測試

在外空間、核反應堆等環境中,碳/碳復合材料與金屬的接頭將面臨惡劣的工作條件,如溫差變化較大等。人們從可靠性、安全性方面考慮,在將這些接頭應用到實際工作場合之前,對其進行必要的相關力學性能測試。

6.1 抗拉強度測試

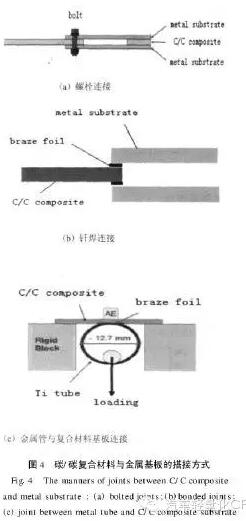

抗拉強度是衡量材料力學性能的重要參數,是指材料拉斷前的最大應力值。當母材均為薄片時,可以將碳/碳復合材料的兩面分別與金屬基板搭接(圖4a,b),且載荷垂直于接頭截面;當金屬管與復合材料基板連接時,可以將一根鋼棒貫穿在金屬管中(圖4c),金屬管與鋼棒緊密抵觸并與載荷傳感器相連,施加載荷的十字滑塊的速度為1mm/min。

6.2 沖擊熱應力測試

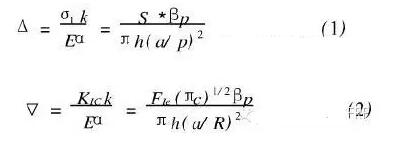

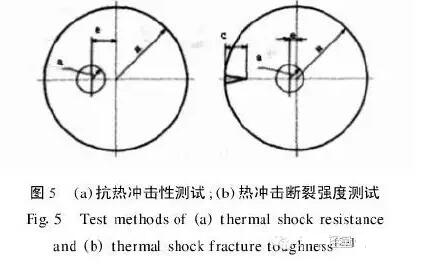

碳/碳復合材料與金屬的連接結構在工作環境里很可能出現急劇的加熱和冷卻,這時其內部將產生很大的溫差,從而引起很大的沖擊熱應力。對接頭的抗熱沖擊性△以及熱沖擊斷裂強度μ的衡量,可以對其加熱區域模型化(圖5)。關于數值的計算可以遵循熱傳導公式:

其中:σt,k,E,α和Kic分別代表材料的抗拉強度、熱導率、楊氏模量、熱膨脹系數和材料實驗斷裂韌性值;S3代表特定的無量綱熱應力;FIe是開在試樣頂部裂縫釋放應力的影響因子,為無量綱數;β是電弧放電的熱有效因子;R,h,a,c分別是試樣的半徑、厚度、加熱區域的半徑以及邊緣裂縫的長度。在熱沖擊實驗中,電弧放電的時間長度可以設定為0.7s。

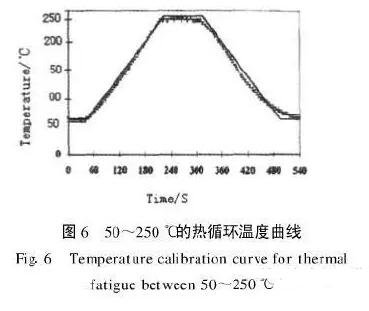

6.3 熱循環測試

為了評估釬焊接頭的抗熱疲勞性能,需要進行熱循環測試。例如,對碳/碳復合材料與鋁合金20242T3膠結接頭的熱循環測試溫度范圍為50~250℃,一次熱循環包含五個階段:(1)50℃保溫30s;(2)用120s升溫到250℃;(3)250℃保溫60s;(4)用120s降溫到50℃;(5)50℃保溫30s。圖6為一個熱循環溫度曲線,其中,虛線所示為實際溫度曲線。

當然,有關試驗標準所規定的試樣形狀與尺寸,也僅僅是對某一類試驗的一般要求,而接頭的力學檢驗方法的選擇也應該根據使用要求而定。例如,套管對接結構的接頭為了滿足實際工程需要,還需要進行氣密強度、液壓強度等測試。